DTL型系列钢架落地带式输送机是以输送带作牵引和承载构件,通过承载物料的输送带的运动进行物料输送的连续输送设备,其结构简单,运行平稳可靠,能耗低,对环境污染小,便于集中控制和实现自动化,管理和维护方便,在连续装载的条件下可实现连续运输,广泛应用于电力、化工、冶金、煤炭等领域,是重要的现代散状物料输送设备。

输送物料为散状不规则形状的煤和研石,主要用于煤矿井下综采或普采工作的顺槽运输,也可以用于巷道掘进运输。所配套的电机、电气设备具有隔爆性能,工作环境空气成分应符合《煤矿安全规程》(2004年)中的第一百条的规定,允许存在淋水现象,可用于有煤尘及瓦斯的环境中。

DTL型带式输送机的工作原理

带式输送机软启动之后,主副滚筒开始旋转,在张紧装置提供足够的张力下,皮带与滚筒之间产生的摩擦力为物料运输提供动力,制动装置由液压盘式制动器控制,拉紧装置是由液压系统自动控制,整个系统是由四部件联合驱动,即电动机、传动滚筒、CST以及蛇形弹簧联轴器。

DTL型带式输送机的结构

(1)输送机机头:由滚筒、皮带架、电机、减速机、开关、清带器等部分组成,输送机机身部分主要由H架、重梁、各类插销、上下托辊以、清带器以及通讯系统等部分组成;机尾主要由尾滚筒、皮带尾架、清带器以及护罩等部分组成。

(2)制动结构:为了提高停车减速的速度,王庄煤矿稳装的DTL型输送机采用型号为KPZ1400/4×63盘式制动装置,该制动装置的性能稳定其力矩可以达到至少100kN·m。

(3)驱动装置:主要由软启动装置(CSTD、高压隔爆型三相异步电动机、蛇型弹簧联轴器、护罩及底架等几部分组成。

(4)缓冲床:主要由多组材质为阻燃耐磨聚氨酯的缓冲托辊构成,安装在在每个受料点上,可有效避免质量较大物料直接撞击输送机造成输送带破损,输送机机架变形等现象。

(5)传动装置:由机架、传动滚筒、改向滚筒组成。其结构主要为橡胶阻燃材料,小型输送机传动装置主要为钢质材料,通过胀套将滚筒与轴承连接。

(6)张紧装置:一般安装在距输送机机头一定范围内,在输送机运转期间可通过张紧装置调节输送带张力,从而确保输送高效运转。

产品特点

该机的主要特点是托辊安装在固定的机架上,机架是落地式的,而且固定在地基上。由机头装置、张紧装置、机身、机尾、输送带和配套电控等组成。

安装前期工作

(1)安装前应对设备的每一个部件进行标记,便于组装无误;在组装后运转前应对每一个零部件进行详细检查,确保安全无误。

(2)在确定设备的型号、规格正确无误后,进行设备调试,没有问题之后将设备运输到工作面。

(3)运输过程中对于需要密封的部件进行防尘处理,为了避免半联轴器在运输过程中发生损坏,对输送机传动、驱动装置进行必要的保护。

(4)设备到达安装地点后先对安装中心线进行标记,然后以输送机尺寸为标准确定安装基准并对巷道顶板进行位置标记。

结构组成

整机由机头装置、张紧装置、机身、机尾装置组成。

机头装置

发动机装置由卸载掉架、发动机及驱动器装置等构成。

1)卸载掉架在发动机的前端开发,为便捷倒料,外伸一个卸载掉臂,重段胶布运进的煤经卸载掉臂卸掉,胶布经卸载掉滚筒回到到传动系统滚筒,在卸载掉滚筒下边配有一个胶布清理装置,便于清理卸载掉后粘在胶布上的煤和烟尘。

2)发动机前联卸载掉架,后联张紧装置、左或右联驱动器装置。发动机由声卡机架、2个传动系统滚筒构成,传动系统滚筒见的驱动力来源于于驱动器装置,两传动系统滚筒包塑以扩大与输送皮带的摩擦阻力。

3)驱动器装置由电动机、液力偶合器、减速机构成。电机根据液力偶合器、减速机将转距传送给传动系统滚筒,进而超过驱动器的目地。

电机与减速机中间根据液力偶合器连接,液力偶合器的工作中物质为水或阻燃液,不可以充油。其构造关键由机壳、泵轮、透平轮和輔助室机壳构成,是靠液體传送扭矩的组织,它的关键功效是减少功效于滚筒的启动扭矩,改进设备的启动特性。

张紧装置

1)DTL65/32/2×40、DTL80/40/2×40型,选用的是120型蜗轮蜗杆钢丝绳卷筒,由张紧架、2个直徑320改向滚筒、120型蜗轮蜗杆钢丝绳卷筒构成。

张紧架关键为钢电焊焊接零部件,与发动机架用螺钉连接,Φ320改向滚筒安裝在张紧架索道上,根据盘绕在120型蜗轮蜗杆卷的镀锌钢丝绳带动改向滚筒挪动保持张紧。

2)DTL100/63/2×75型选用的是卷扬机张紧,由转向架、仓架I、仓架IⅡ、缓冲托辊小轿车、摆动小轿车、张紧卷扬机等构成。

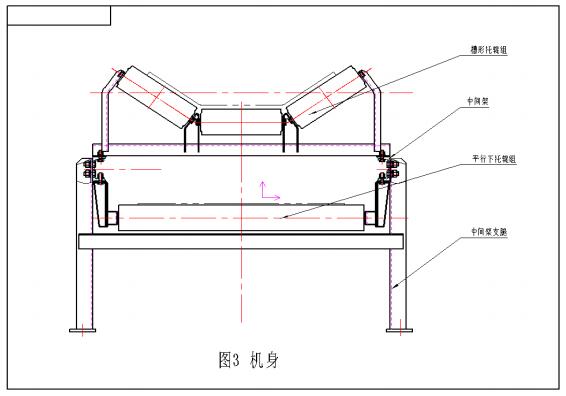

机身

机身坐落于张紧装置与机尾中间,在张紧装置后边装有衔接架,有利于输送皮带从张紧装置的缓冲托辊上迟缓衔接到机身的缓冲托辊上。机身由H形支撑架和无缝钢管侧梁、挂勾式绞接槽形托辊友谊形下缓冲托辊等构成,是皮带输送机的非固定不动一部分,挂勾式槽形托辊,无缝钢管侧梁做为拆式的机身,用延展性柱销固定不动在H架的管座中,保持机身的迅速无螺钉连接,拆卸简单、运作靠谱。

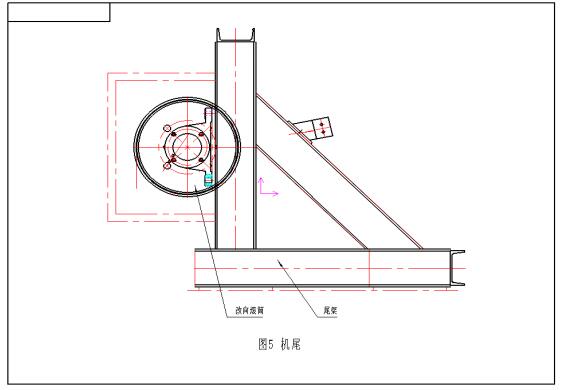

机尾装置

机尾装置构造由机尾架、机尾改向滚筒、缓冲托辊组与平缓冲托辊、犁式清扫器构成,机尾墙上配有缓冲托辊组,受料时可减少块煤对胶布的冲击性,有益于提升胶布使用寿命。机尾滚筒前端开发下设犁式清扫器,消除往返胶布表层的碎煤或煤沫。机尾的前、后端开发都能够安裝挪动机尾用的导绳轮,机尾的挪动是凭借一台回柱卷扬机的牵引带来保持的。

1)最先在皮带输送机安裝地址得出皮带输送机轴线及滚简安裝十字线,并在相对部位现浇板上开展标志。

2)对皮带输送机安裝地区开展起底、工程施工基本坑,基本坑严苛安裝皮带输送机零部件规格型号及构件安裝部位开展工程施工设计方案。

3)皮带输送机支撑点构件如发动机架、H架、基座、衔接架务必安裝在基本上,安裝全过程中务必维持水准且安裝位置务必坐落于同一水准表面。

4)皮带输送机各构件运输至安裝地址后依照皮带输送机总图先后将各构件放置好,安裝时从发动机卸载掉装置刚开始安裝直到机尾,安裝全过程中务必保证各滚筒轴线务必同一平行线上,外壳竖直,各构件联接地脚螺栓扭紧。

机器设备调节

1)皮带输送机调节前务必查验各构件安裝完好无损状况,查验电机控制维护装置维护姿势灵巧状况,保证构件润化位置滴油,对CST、绷紧装置、盘式刹车安裝使用说明开展核查。

2)对驱动器部开展满载运行,运行期内查验CST、各滚筒运行是不是平稳,各构件联接位置是不是出現松脱状况,张紧装置可操作性是不是优良等。

3)输送皮带安裝后航空件转时最先起动张紧装置,保证输送皮带具备充足支撑力,确保输送皮带与滚简中间不容易跑偏;这部皮带输送机在航空件转时,在各关键构件处分配专职人员观查,运行期内发觉皮带输送机方向跑偏、跑偏等状况时马上关机调节,直到皮带输送机平稳平稳运行。

设备调试

1)输送机调试前必须检查各部件安装完好情况,检查电控保护装置保护动作灵敏情况,确保部件润滑部位注油,对CST、拉紧装置、盘式制动器安装说明书进行核对。

2)对驱动部进行空载运转,运转期间检查CST、各滚筒运转是否稳定,各部件连接部位是否出现松动现象,张紧装置操作性是否良好等。

3)输送带安装后空运转时首先启动张紧装置,确保输送带具有足够张力,保证输送带与滚简之间不会打滑;整部输送机在空运转时,在各重要部件处安排专人观察,运转期间发现输送机跑偏、打滑等现象时立即停机调整,直至输送机平顺稳定运转。

输送机调整

1)输送皮带方向跑偏调节:发觉输送皮带方向跑偏时最先应找到输送皮带方向跑偏关键缘故,若因缓冲托辊缘故导致方向跑偏应立即调节、拆换缓冲托辊或是安裝防方向跑偏缓冲托辊;若因皮带输送机安裝难题导致方向跑偏应立即调节皮带输送机各构件,查验皮带输送机发动机、机尾是不是在同一平行线上,并对输送皮带品质开展查验。

2)输送皮带支撑力调节:输送皮带支撑力调节是一项关键步骤,输送皮带支撑力过大在运送净重大的原材料时非常容易出現断带、撕带安全事故,皮带输送机支撑力过小会导致输送皮带跑偏状况,因此务必对输送皮带支撑力开展调节,调节水平以输送皮带在传动系统滚筒上不跑偏为宜。

维护与修理

1、在通常情况下,输送机规定满载起动,并防止短期内经常起动。

2、务必常常查验减速器有没有渗油状况,定期维护充剩余油是不是适合,并立即填补。

3、维持输送机周边,特别是在是驱动器设备的清理,立即清除输送机上和周边的粉煤和脏物,以防危害一切正常工作中。

4、转不灵便的缓冲托辊应立即拆换和维修。

5、传动滚筒要保持干净,黏附物及水份要立即消除。

6、发觉胶布跑硬要立即调节,不容许造成损坏胶布边的状况。

7、胶布连接头应常常查验,发觉毁坏立即修补,坚决杜绝水渗透到胶布芯部。

8、装车点要常常查验,坚决杜绝块状原材料或脏东西砸烂或堵塞出入口,撕破胶布。

9、清理设备的清理状况应常常查验,清理刮刀应紧靠胶布,不容许碎煤和粉煤翻过清理设备而黏附滚桶表层,己黏附上的应立即给予消除。

10、供摆动小轿车、缓冲托辊小轿车和转载机走动的轨表面不容许有脏物存有,以防防碍走动,导致安全事故。

11、装车点应确保原材料卸在胶布正中间的部位,不容许在很大的高宽比内立即卸载掉,防止摔伤胶布和造成胶布方向跑偏。

| 型 号 | 输送量 (t/h) | 带宽 | 带速 | 输送长度 | 倾角 | 滚筒直径 | 托辊直径 | 装机功率 |

| DTL50/10/30 | 100 | 650 | 1.63 | 400 | ±5° | Φ450 | Φ89 | 30 |

| DTL65/20/2Χ30 | 200 | 650 | 1.63 | 400 | ±5° | Φ450 | Φ89 | 2Χ30 |

| DTL65/20/2Χ37 | 200 | 650 | 1.63 | 500 | ±5° | Φ450 | Φ89 | 2Χ37 |

| DTL65/10/2Χ45 | 100 | 650 | 1.63 | 1000 | ±5° | Φ500 | Φ89 | 2Χ45 |

| DTL65/20/2Χ40 | 200 | 650 | 2 | 600 | ±5° | Φ500 | Φ89 | 2Χ40 |

| DTL80/30/2Χ30 | 300 | 800 | 1.63 | 500 | ±5° | Φ450 | Φ89 | 2Χ30 |

| DTL80/40/2Χ37 | 400 | 800 | 1.63 | 600 | ±5° | Φ450 | Φ89 | 2Χ37 |

| DTL80/40/2Χ45 | 400 | 800 | 1.63 | 600 | ±5° | Φ500 | Φ89 | 2Χ45 |

| DTL80/40/2Χ40 | 400 | 800 | 2 | 500 | ±5° | Φ500 | Φ89 | 2Χ40 |

| DTL80/40/2Χ55 | 400 | 800 | 2 | 700 | ±5° | Φ500 | Φ89 | 2Χ55 |

| DTL80/40/2Χ75 | 400 | 800 | 2 | 1000 | 0-2° | Φ630 | Φ89 | 2Χ75 |

| DTL80/40/2Χ90 | 400 | 800 | 2 | 1200 | 0-2° | Φ630 | Φ89 | 2Χ90 |

| DTL80/40/2Χ110 | 450 | 800 | 2 | 1300 | 0-2° | Φ630 | Φ89 | 2Χ110 |

| DTL100/50/2Χ40 | 500 | 1000 | 2 | 300 | ±5° | Φ500 | Φ108 | 2Χ40 |

| DTL100/50/2Χ55 | 500 | 1000 | 2 | 300 | ±5° | Φ500 | Φ108 | 2Χ55 |

| DTL100/63/2Χ75 | 630 | 1000 | 2 | 700 | 0-2° | Φ630 | Φ108 | 2Χ75 |

| DTL100/50/2Χ90 | 500 | 1000 | 2 | 1000 | 0-5° | Φ630 | Φ108 | 2Χ90 |

| DTL100/65/2Χ110 | 650 | 1000 | 2 | 1000 | 0-3° | Φ630 | Φ108 | 2Χ110 |

| DTL100/60/355S | 600 | 1000 | 2.5 | 400 | 15° | Φ1000 | Φ108 | 355S |

| DTL100/75/160S | 750 | 1000 | 3 | 150 | 15° | Φ830 | Φ108 | 160S |

| DTL100/90/185S | 900 | 1000 | 3 | 150 | 15° | Φ830 | Φ108 | 185S |

| DTL100/40/2Χ220S | 400 | 1000 | 1.9 | 1000 | 0-14° | Φ830 | Φ133 | 2Χ220 |

| DTL100/75/2Χ220 | 750 | 1000 | 2.5 | 1100 | ±2° | Φ830 | Φ108 | 2Χ220 |

| DTL100/75/2Χ400 | 750 | 1000 | 2.5 | 2000 | 2-3° | Φ1000 | Φ133 | 2Χ400 |

| DTL120/80/2Χ90 | 800 | 1200 | 2.5 | 600 | 0-1° | Φ800 | Φ133 | 2Χ90 |

| DTL120/120/2Χ132 | 1200 | 1200 | 2.5 | 600 | 1-0° | Φ830 | Φ133 | 2Χ132 |

| DTL120/120/2Χ200 | 1200 | 1200 | 3.15 | 1100 | ±3° | Φ1030 | Φ133 | 2Χ200 |

| DTL120/150/2Χ315 | 1500 | 1200 | 3.15 | 1000 | ±3° | Φ1030 | Φ133 | 2Χ315 |

| DTL120/120/2Χ280S | 1200 | 1200 | 3.15 | 600 | 0-14° | Φ1280 | Φ133 | 2Χ280 |

| DTL120/150/2Χ630S | 1500 | 1200 | 3.15 | 1000 | 14-15° | Φ1280 | Φ133 | 2Χ630 |

| DTL120/120/2Χ400 | 1200 | 1200 | 3.15 | 1500 | 2-3° | Φ1280 | Φ133 | 2Χ400 |

| DTL120/120/2Χ500 | 1200 | 1200 | 3.15 | 2000 | 2-3° | Φ1280 | Φ133 | 2Χ500 |

| DTL120/200/3Χ630 | 2000 | 1200 | 3.15 | 1200 | 2-3° | Φ1280 | Φ133 | 3Χ630 |

| DTL140/200/2Χ315 | 2000 | 1400 | 3.15 | 1100 | ±3° | Φ1030 | Φ159 | 2Χ315 |

| DTL140/250/3Χ400S | 2500 | 1400 | 3.15 | 600 | 14-15° | Φ1280 | Φ159 | 3Χ400 |

| DTL140/160/2Χ355 | 1600 | 1400 | 3.15 | 800 | 2-3° | Φ1280 | Φ159 | 2Χ355 |

| DTL140/200/2Χ500 | 2000 | 1400 | 3.15 | 900 | 2-3° | Φ1280 | Φ159 |

2Χ500 |